在原材料加工厂,复杂的加工工艺流程、多变的物料种类,使得物料的管理和追踪成为一项艰巨的任务。每个流程节点间的物料搬运,需要确保其准确性和及时性,否则整个生产流程将受阻。传统的人工操作方式,不仅增加了高昂的人力成本,而且难以精准控制材料的加工进度,容易出现“忙闲不均”的现象。这种工作模式不仅影响了生产效率,还增加了管理难度。因此,寻找一种能够自动化、智能化的解决方案,对于原材料加工厂来说至关重要。

客户工厂位于华东区,致力于研发生产工业用的特种合金管材、棒材、线材pp电子、双金属复合管材、管配件等管道系列产品。工厂面积广,工艺流程多,尺寸规格不同的原材料需要在不同流程之间完成转运。客户希望导入未来机器人内部物流自动化解决方案,实现原材料在各个车间自动转运,提升原材料转运效率,降低人工运维成本。

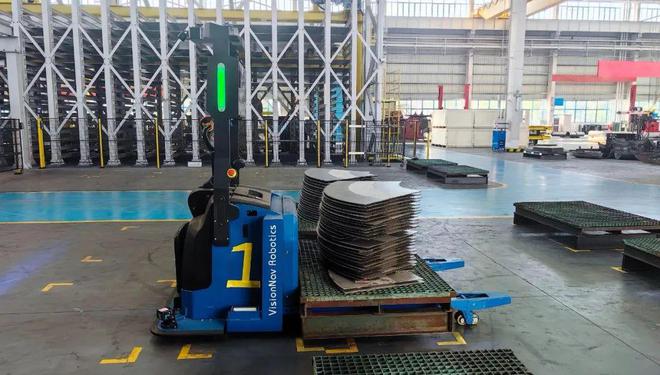

客户项目现场工艺流程主要涉及:激光切割、涂胶、油压机、热处理等。未来机器人导入VNT30托盘搬运式无人叉车+RCS 2.0中控调度系统,衔接多道工艺流程,完成物料点对点自动转运。

项目现场主通道为单通道,未来机器人综合考察现场流程、作业路径及频次,在通道中间设置避让点,用于两台无人叉车交会时进行避让。

未来机器人RCS 2.0中控调度与客户WMS对接,收集各道工艺流程物料转运需求,下发任务,并同步更新物料数据;VNT30托盘搬运式无人叉车额定载重3000kg,适用于大吨位物料长距离转运,在接到系统任务需求后,pp电子及时响应,确保物料准时送达。

激光切割——涂胶:当材料完成激光切割后pp电子,需要转运至下一个流程,RCS2.0调度无人叉车前往暂存区叉取切割完成的材料,转运至涂胶区。

涂胶——油压机:当材料完成涂胶后,VNT30无人叉车接受系统调度,从涂胶暂存区叉取材料,运至油压机暂存区。

油压机——热处理——油压机:原材料需要进行多次的弯曲、压印、加热、定型等工艺处理,VNT30无人叉车随时听从系统调配,保持及时响应,前往对应暂存区叉取原材料。

油压机——三号厂房暂存区:当原材料经过多道工艺加工成为半成品后,VNT30无人叉车将半成品材料转运至三号厂房暂存区完成半成品入库。pp电子

未来机器人内部物流自动化解决方案帮助客户解决内部物料转运难题,通过配置RCS中控调度系统对接客户的上层系统,助力客户及时把控厂内原材料消耗与加工进度;VNT30无人叉车精准、及时地完成物料在各个流程之间的自动搬运,提升厂内物料转运效率,降低人力成本,助力工厂制造物流高效运转。